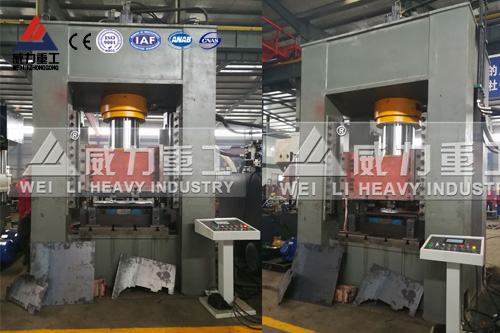

400噸閉式液壓沖床配錨桿托盤生產線使用現場

閉式液壓沖床也稱框架式液壓沖床,是開式液壓沖床的一個延伸產品。如果客戶需要的液壓沖床噸位比較大,做成開式C型結構,造價會比較高,所以通常沖床廠家會把噸位超過250噸的液壓沖床設計成閉式結構。常用有315噸、400噸、500噸、630噸、800噸、1000噸等,用于各類金屬薄板零件加工,可一次性自動完成多種復雜孔型和淺拉伸成型加工。

400噸閉式液壓沖床配錨桿托盤生產線

文中是山東威力重工設計生產的一款400噸閉式液壓沖床,專門用于150x150x10mm錨桿托盤的沖壓成型,配有錨桿托盤模具、自動送料機等生產線設備,實現錨桿托盤的自動化沖壓加工。400噸閉式液壓沖床配錨桿托盤生產線具體的工作流程:條型鋼板(注:一定保證條形板材的平整)放置到儲料區;輔助工具將板材放到自動 送料線,送料系統運行,條型鋼板往前移動,成型機剪斷沖壓成型,經過自動送料機推出成 型托盤,經過輸送帶送至輸送帶一頭,人工碼放,到此所有動作完成,重復送料系統的動作, 把下一條鋼板放到送料線上,送料系統開始下一個送料循環。

400噸閉式液壓沖床結構特點:

1、400噸閉式液壓沖床機身采用Q345優質鋼板焊接而成,經回火或者振動時效處理,強度高,耐疲勞;

2、導軌采用耐磨,導軌潤滑采用自動潤滑泵,智能調節油量,潤滑效果好;

3、可以配備位移傳感器和壓力傳感器,伺服系統和PLC觸屏操控系統,并支持物聯網,高效配合現代化生產線;

4、400噸閉式液壓沖床配備導軌潤滑油收集盒,支持連接油液凈化裝置,不污染工作臺,環保標準高;

5、配備緩沖油缸,有效減小沖裁作業時的撞擊振動,降低噪音,利于環保。

6、智能化控制,確保機器運轉及停止的精確性與安全性;

7、400噸閉式液壓沖床具有調整、自動、半自(半自動可分為定程單次和定壓單次兩種工藝)三種操作方式;滑塊的工作壓力、空載快速下行和慢速工進的行程范圍可根據工藝需要進行調整;

8、400噸閉式液壓沖床結構設計合理,便于實現自動化生產,降低成本,提高效率,設計理念進步,低嗓音,低消耗,節能環保。

沖壓成型錨桿托盤

沖壓成型錨桿托盤

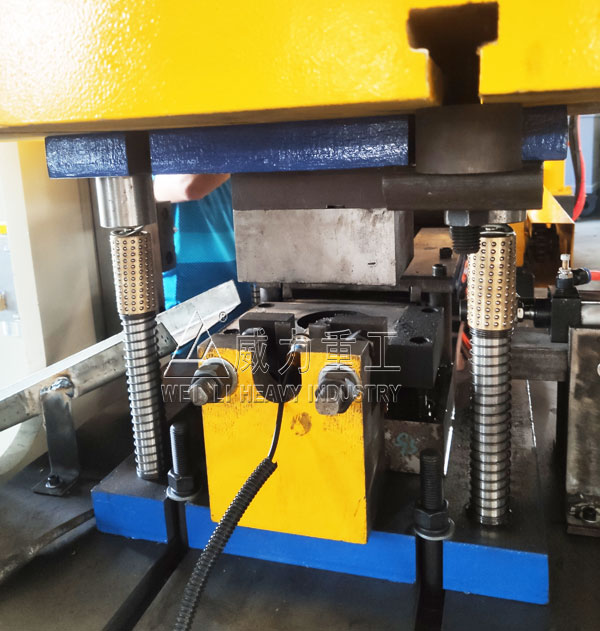

在錨桿托盤生產線中400噸閉式液壓沖床是一種升級款沖壓設備,框架結構,機身剛性好。滑塊采用四角八面導軌導向,調整精度高、抗偏載能力強。400噸閉式液壓沖床整體結構由上橫梁、滑塊、工作臺、主缸、液壓動力系統及電器系統等部件組成。上橫梁、滑塊和工作臺采用優質鋼板焊接而成,焊后經高頻振動消除焊接應力,液壓機的立柱為優質45#鋼,表面中頻淬火并鍍鉻處理。

400噸閉式液壓沖床滑塊為鋼板焊接結構,鋼板為Q235-B鋼板,焊接后進行消除應力處理,滑塊上平面與主缸活塞桿連接,滑塊下平面加工有“T”型槽,“T”型槽布置按甲方提供的布置圖制作。滑塊四角裝有可調的導向塊,導板采用銅基復合材料,保證潤滑和耐磨性能良好,與支柱上的導軌組成四角八面90度導軌,保證滑塊導向精度。

400噸錨桿托盤沖壓成型閉式液壓沖床

操作400噸閉式液壓沖床需要注意以下事項:

1、在生產中為了安全,必須采用雙手操作。

2、開機前,必須檢查400噸閉式液壓沖床的機械危險范圍內有無人員,所有防護裝置處于“正確”的位置。

3、工件必須位于錨桿托盤模具的中心位置,使之受力均勻。

4、模具安裝調節必須專業人員來調節,作業員嚴禁調節沖床壓力.

5、操作過程中,如發現異常情況,400噸閉式液壓沖床不下降,裁斷效果不好的情況下找維修人員檢查維修。

6、維修設備時,操作人員不得開動400噸閉式液壓沖床,并要掛安全警示牌,現場有專人監護。

錨桿托盤沖壓加工現場

威力重工—沖床、液壓沖床生產廠家

威力重工—沖床、液壓沖床生產廠家